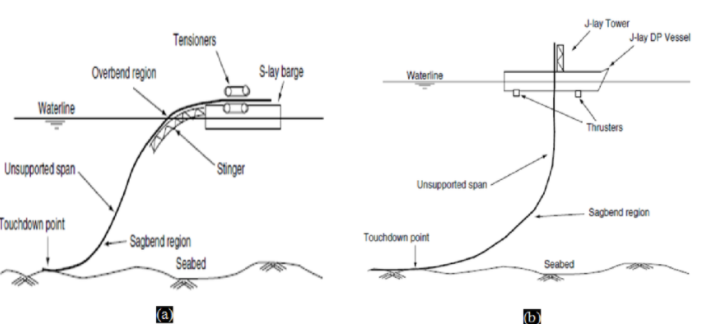

In questo articolo vedremo il metodo a “S” vs. metodo a “J” nelle installazioni offshore. L’installazione di una pipeline e’ una delle operazioni offshore piu’ complesse. E’ richiesto un dettaglio elevato di ingegneria per determinare il corretto diametro, tipo di materiale e metodologia di installazione appropriata per una specifica locazione.

Le due tipologie di installazione piu’ comuni sono:

- Metodo di posa a “S” (“S-lay”);

- Metodo di posa a “J” (“J-lay”).

Il metodo di posa a “S”

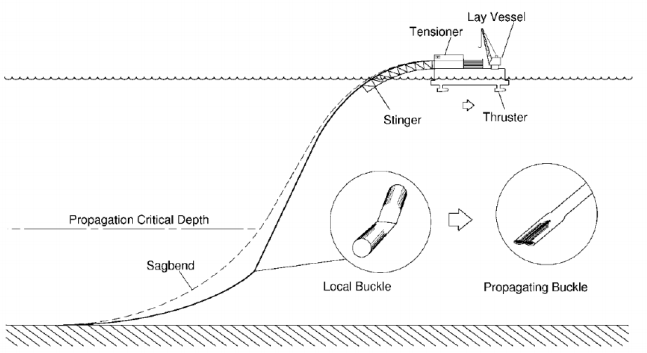

Andiamo piu’ nel dettaglio della nostra analisi metodo a “S” vs. metodo a “J” nelle installazioni offshore. Il metodo ad S prende il nome dalla forma ad S della tubazione durante la posa. La posa avviene da poppa tramite rampa di varo, anche detta “pungiglione” (una struttura di acciaio sporgente al di fuori della poppa della nave, che tramite dei rulli sostiene la condotto per evitare che si deformi nella posa).

La lunghezza della rampa di varo dipende dalla profondita’ del fondale e dal peso sommerso della condotta. E’ richiesta una certa lunghezza per il pungiglione per evitare che la condotta sia soggetta ad eccessiva curvatura e deformazione.

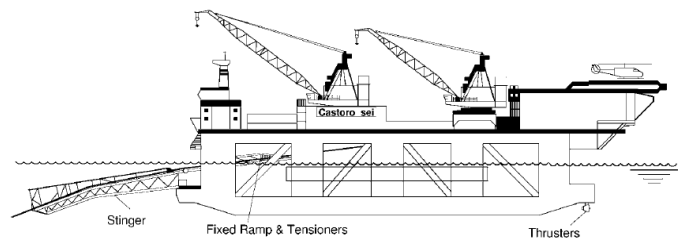

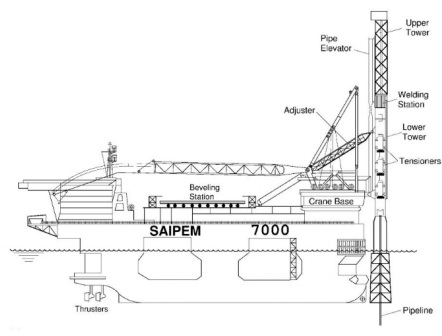

Un tipico esempio di posacavi con posa ad S e’ mostrato nella figura sottostante, che rappresenta il Castoro Sei della Saipem:

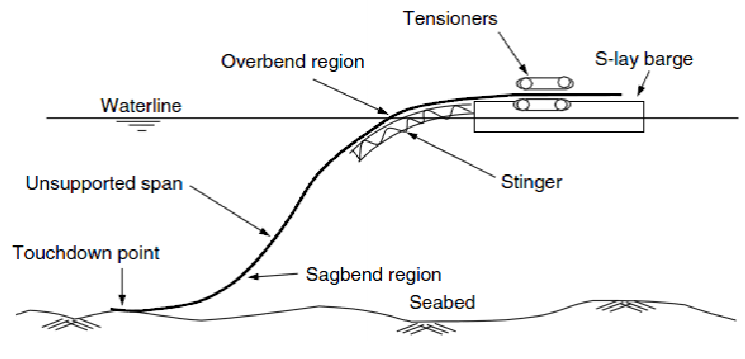

La condotta viene fatta scorrere giu’ dal pungiglione per gradualmente piegarsi ed assumere la tipica forma ad S. Il controllo della forma e’ un aspetto molto importante per evitare danneggiamenti durante la posa.

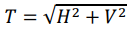

Nello schema che segue si identificano alcuni dei punti piu’ importanti della posa:

- curvatura all’intradosso (“overbend”);

- curvatura all’estradosso (“sagbend”);

- campata sospesa di posa (“unsupported span”);

- punto di contatto sul fondale (“Touch Down Point”, “TDP”);

Potenziali problemi si possono avere con:

- collasso sezionale dovuto, ad esempio, ad estrema ovalizzazione (“buckle”);

- difetti latenti nei giunti;

- altre anomalie nei giunti.

Per rilevare eventuali deformazioni durante la posa si fa ricorso ad appositi rilevatori (piastre circolari in alluminio).

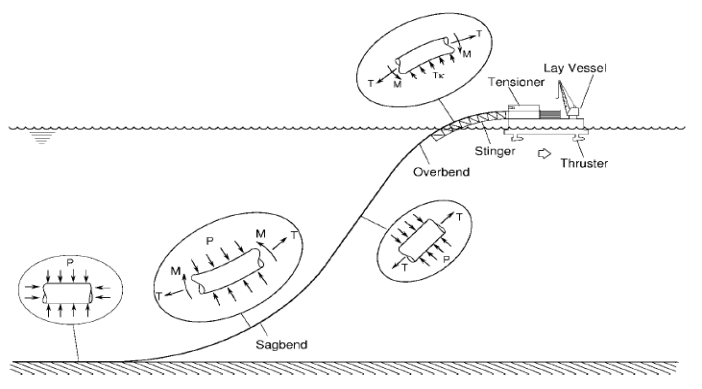

Nello schema che segue si vede come la sezione di posa e’ soggetta ad un certo stato tensionale.

In caso di stress eccessivo, si puo’ incorrere in un collasso della sezione.

La rampa di varo

La rampa di varo, chiamata anche pungiglione, come detto, e’ una struttura reticolare con possibilita’ di far scorrere la condotta durante l’installazione. In genere, ci sono cerniere nella struttura del pungiglione in modo da poter regolare la curvatura.

La lunghezza della rampa di varo e’ variabile. Nel caso di installazioni in acque profonde, la lunghezza della rampa puo’ superare i 100 m. Ad esempio, il Solitaire della Allseas arriva a 140 m.

La Pioneering Spirit della Allseas (in precedenza chiamata Pieter Schelte) è la nave da costruzione più grande del mondo e ha una rampa di varo di 170 m.

Una rampa di varo lunga e’ importante per le installazioni in acque profonde in quanto consente di contenere le deformazioni entro i limiti accettabili. Un pungiglione corto, al contrario, puo’ danneggiare la condotta durante l’installazione.

Carichi tipici cui e’ soggetta la rampa di varo sono i seguenti:

- Forze idrodinamiche da onde e correnti;

- Carichi da posa della condotta;

- Peso proprio del pungiglione;

- Carichi agenti sul pungiglione a causa dei movimenti della nave.

Ci sono due tipologie diverse di pungiglioni:

- Rigidi;

- Con giunti a cerniere.

I pungiglioni rigidi hanno una configurazione fissa e non consentono di modificare l’angolo di curvatura. Il pungiglione e’ connesso in maniera rigida alla nave e sono consentiti solamente movimenti molto limitati.

I pungiglioni con giunti a cerniere consentono di variare il raggio di curvatura. Questo tipo di pungiglione e’ particolarmente importante in acque profonde in quanto consente di aggiustare l’angolo fino a raggiungere la posizione verticale. Con una posizione verticale, la campata libera puo’ essere ridotta e, di conseguenza, si puo’ ridurre lo stress sulla condotta.

Vantaggi del metodo di posa a “S”

- Le posacavi hanno la possibilita’ di installare condotte di vario diametro. Non vi sono limitazioni a diametro e lunghezza;

- Il supporto richiesto da terra e’ minimo una volta che la posa e’ iniziata;

- Alcune attivita’, come saldature, ispezioni ed unione di giunti possono avvenire in parallelo;

- Alcuni contrattisti hanno notevole esperienza con la posa a S (Saipem, ad esempio);

- La velocita’ di posa e’ alta, anche per diametri di elevati. Generalmente, si hanno velocita’ di posa variabili dai 2 ai 6 km/giorno. Il ritmo di posa dipende dalla profondita’ e dalla topografia del fondale.

Svantaggi del metodo di posa a “S”

- La profondita’ di installazione ha dei limiti a causa delle potenziali tensioni;

- Una rampa di varo troppo lunga e’ suscettibile di forze idrodinamiche;

- Un articolato sistema di ormeggio e’ necessario nel caso di rampe di varo molto lunghe;

- Possibilita’ di superare la deformazione massima ammissibile nella zona di curvatura all’intradosso.

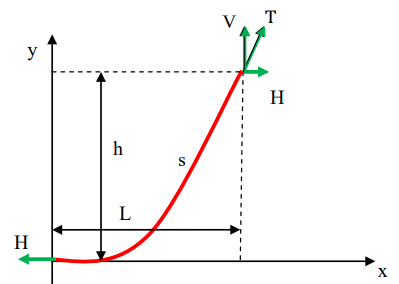

Il metodo di posa a “J”

Proseguiamo la nostra analisi metodo a “S” vs. metodo a “J” nelle installazioni offshore. La campata libera aumenta, ovviamente, in acque profonde. Di conseguenza, a campate piu’ lunghe corrispondono stati tensionali piu’ elevati. Questo problema viene risolto con il metodo di posa a “J”.

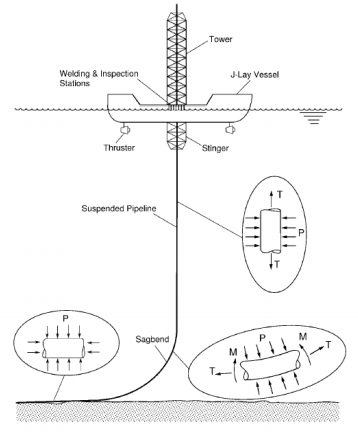

Il metodo di posa a “J” consiste nell’avere la condotta posata in condizioni verticali. La curva all’intradosso e’ notevolmente ridotta e quindi il pungiglione necessario e’ anch’esso notevolmente piu’ corto.

Il metodo di posa a “J” e’ illustrato nella figura sottostante.

Vantaggi del metodo di posa a “J”

- La tensione e’ ridotta nella fase in cui la condotta lascia la rampa di varo grazie ad una posizione pressoche’ verticale;

- Non vi e’ sostanzialmente raggio di curvatura all’intradosso, di conseguenza il check tensionale in questa zona non e’ praticamente richiesto;

- La lunghezza della campata libera e’ notevolmente ridotta rispetto al metodo di posa a “S”. Una ridotta campata libera comporta anche minore esposizione alle correnti;

- Il metodo di posa a “J” e’ piu’ preciso rispetto al metodo a “S” in quanto il punto di contatto col fondale (“touch down point”) e’ vicino alla nave.

Svantaggi del metodo di posa a “J”

- Il metodo di posa a “J” non consente piu’ di una singola saldatura risultando quindi in un processo di saldatura molto piu’ lento rispetto al metodo a “S”;

- Gli effetti del peso e della torre di posa (si veda la figura precedente) vanno presi in considerazione per questioni di stabilita’;

- Questo metodo non e’ ottimale per installazioni in acque basse. In questo caso, infatti, la curvatura sul fondale sarebbe troppo piccola, risultando in potenziali danni alla condotta;

- La possibilita’ di impiegare il metodo a “J” in acque profonde e molto profonde richiede la necessita’ di chiatte con posizionamento dinamico.

La torre di varo

La torre di varo e’ una struttura reticolare verticale che supporta la condotta durante l’installazione. L’angolo della torre di varo e’ in genere tra 0 e 15 gradi rispetto alla verticale. La torre e’ generalmente posizionata al centro della nave, come nel caso della DB 50 di McDermott oppure a poppa, come nel caso della S-7000 di Saipem.

Metodo a “S” vs. metodo a “J”

Metodi di posa differenti daranno luogo a stati tensionali differenti. Ad esempio, lo stato tensionale nella parte superiore della condotta durante la posa risultera’ piu’ significativo nel metodo a “S” rispetto a quello a “J”. In generale, possiamo dire:

- Metodo di posa a “S” => stato tensionale critico nella curvatura all’intradosso (“overbend”);

- Metodo di posa a “J” => stato tensionale critico nella curvatura all’estradosso (“sagbend”).

Le verifiche piu’ significative sono le seguenti:

- Metodo di posa a “S” => la deformazione nella curvatura all’intradosso deve soddisfare i criteri definiti in DNV-OS-F1010;

- Metodo di posa a “J” => il momento flettente nella curvatura all’estradosso deve essere inferiore a quello ammissibile.

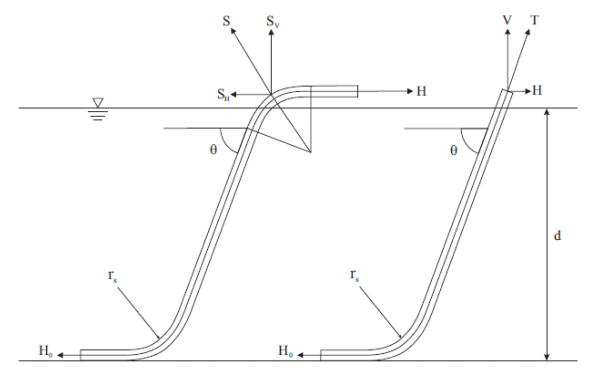

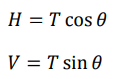

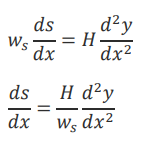

Dalla figura di sopra possiamo ricavare le seguenti equazioni di equilibrio statico:

Da cui si ottiene:

La componente verticale V e’ nota in quanto conosciamo le seguenti grandezze:

- Peso della parte sommersa, ws;

- Lunghezza della campata libera, s.

Di conseguenza, possiamo scrivere la seguente equazione:

Nel caso del metodo a “J”, e’ solo la componente orizzontale a bilanciare la forza orizzontale al TDP. Nel caso del metodo a “S”, la componente orizzontale serve a bilanciare sia la forza al TDP che componente orizzontale della reazione del pungiglione.

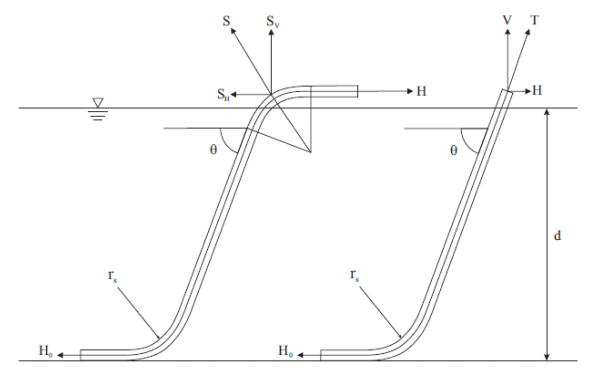

Analisi della catenaria

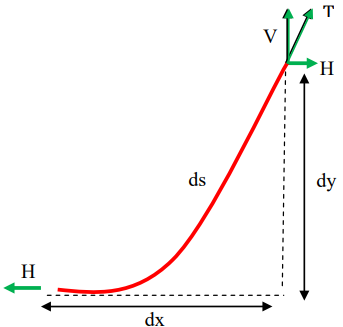

Il problema consiste nella risoluzione dell’equazione della catenaria. Individuiamo il seguente schema:

Individuiamo le grandezze relative al punto di touch down (TDP):

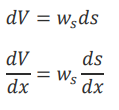

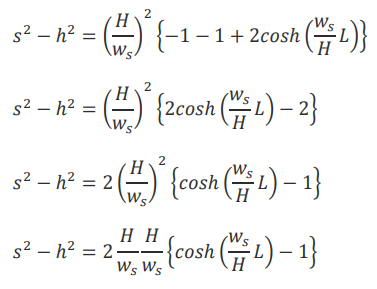

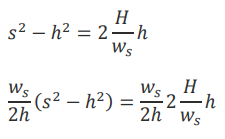

Possiamo scrivere quanto segue:

Introduciamo il peso della parte sommersa:

Quindi:

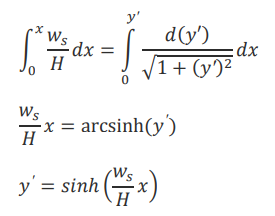

Introduciamo l’integrale:

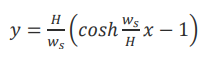

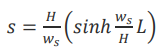

La formula per la catenaria e’ la seguente:

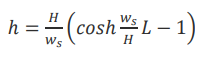

Possiamo riscrivere la formula considerando che x = L e y = profondita’ del fondale h. Quindi:

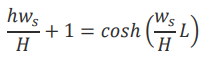

Da cui:

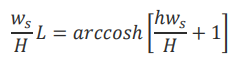

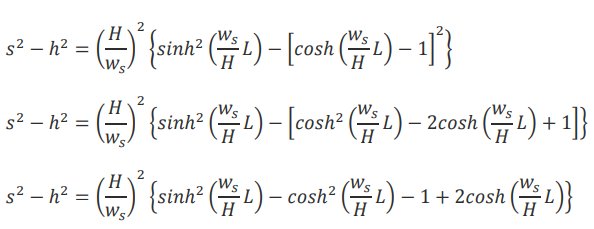

Da cui:

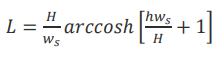

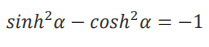

Dalle equazioni precedenti sappiamo che:

Quindi:

Inoltre:

Sappiamo che:

Quindi:

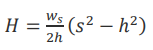

Da cui ricaviamo l’equazione per la forza di trazione sul fondale:

Ecco risolta l’equazione della catenaria per la posa di cavi offshore.

Riferimenti utili

Riferimenti utili sull’argomento sono i seguenti:

- DNV OS F101 Offshore Standard – Submarine Pipeline Systems

- DNV RP B401 Recommended Practice – Cathodic Protection Design

- DNV RP F105 Recommended Practice – Free Spanning Pipelines

- DNV CN 30.5 Environmental Conditions and Environmental Loads

- DNV RP E305 Recommended Practice – On-bottom Stability Design of Submarine Pipelines.

PROCOID

Conto di includere lo sviluppo numerico di questo problema in una futura versione del PROCOID. Per il momento, chi volesse puo’ acquistare la versione attuale al seguente link:

PROCOID – PROgetto COstruzioni IDrauliche v. 1.3

Continua a leggere

Piaciuto questo articolo? Continua a leggere: Come calcolare la forza di trazione sul fondale nel caso di metodo di posa a “S”.